摘要:自动配料系统将经过皮带上的物料,通过称重秤架下的称重传感器进行检测重量,以确定皮带上的物料重量。速度信号与重量信号一起送入皮带给料机控制器,产生并显示累计量/瞬时流量。

一、引言

在焦碳生产工艺过程中,需要将气煤、肥煤、焦煤、瘦煤四种煤按一定比例配成混合煤,然后送入焦炉进行高温炼焦。配比的准确性以及配料的可靠性将直接影响焦碳产品的质量。因此,通过提高配料的可靠性、稳定性、准确性来提高焦碳的质量具有非常重要的社会效益和经济效益。

焦化的计量投料系统对焦炭的质量和焦炉生产操作具有重要意义,为了使煤料的配比更加准确,实现稳定可靠的自动配煤是可行的理想解决方案。

二、配料组成和主要功能

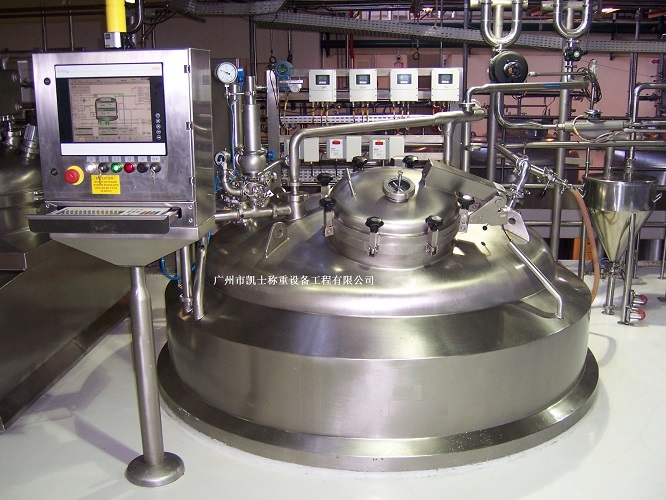

自动配料系统主要由称量模块、给料机、数据采集和配料控制系统、电气控制系统和上位机计算机、软件及网络等构成。

配料结构组成

称重给料机将经过皮带上的物料,通过称重秤架下的称重传感器进行检测重量,以确定皮带上的物料重量;装在尾部滚筒或旋转设备上的数字式测速传感器,连续测量给料速度,该速度传感器的脉冲输出正比于皮带速度;速度信号与重量信号一起送入皮带给料机控制器,产生并显示累计量/瞬时流量。给料控制器将该流量与设定流量进行比较,由控制器输出信号控制变频器调速,实现定量给料的要求。

称重给料机的核心部分是皮带秤。皮带秤的主要组成由秤架、积算仪和速度传感器组成;而称重给料机系统的结构特点和精度通常主要由皮带秤的设计结构决定。称重配料系统中一般要求配料秤具有0.5%的精度;系统控制精度达到1%,主要功能:

(1)实时地检测各秤的流量、累计量;

(2)可靠地控制各秤按给定值恒流量运行;

(3)配比和总配料量优化计算、下达;

(4)现场工艺流程的动态模拟画面显示、配比、柱形图、历史曲线图等;

(5)现场工艺、操作、过程参数的设置、改写;

(6)各种故障限、报警提示及登录、自动换仓处理等;

(7)系统配比精度评价;

(8)数据库、打印输出功能。

三、西门子全集成称重方案的设计

一般地讲,配料所用的称重给料机的控制器分为三种模式:单机控制器、机组控制器和PLC型控制器。单机控制器一般采用和皮带秤配套的带控制功能的积算仪或采用以单片机技术为基础的控制器来实现,优点是配置灵活,与称重给料机一一对应使用,一台设备出现故障不影响其他设备工作,属于分布式控制;缺点是能实现的功能受到限制,经常需要配其他控制系统才能实现较为复杂的控制功能。机组控制器是以PC总线工控机为基础,优点是功能强大,操作直观方便,属于集中控制;缺点是系统可靠性不高,目前采用这种方式的厂家并不是很多。

PLC型控制器是以PLC这种目前在工业生产中普遍采用的控制设备为硬件,通过软件组态实现配料的功能。其优点是:组态方式灵活、通讯方式多样、性价比很高,特别适合多台称重给料机共同组成较大型的系统的应用;缺点是:目前很多公司采用PLC的I/O输入功能直接接受来自称重模块的模拟量信号,不仅精度差,而且抗干扰能力非常弱,在有些单位还出现过系统整体失控的严重事故。西门子公司推出了和SiemensSimatic系统完全兼容的SiwarexFTC的解决方案,就可以很好弥补这种方案的不足。