摘要:配料系统由施耐德公司的PLC组成,分别完成配料中关于速度,温度,压力,张力及逻辑的控制。与上位机进行通讯以完成数据的交换。

整个自动配料系统分别由六台计算机;四台施耐德公司PLC和各个PLC分布式I/O构成。网络通讯分为操作层的以太网通讯和Modbusplusnetwork通讯,控制层的RIOnetwork;Interbusnetwork通讯。

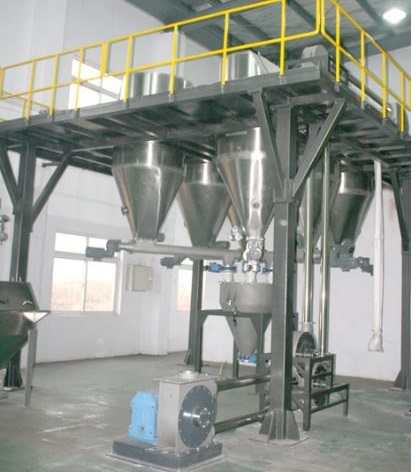

配料硬件的构成及功能

上位机部分

上位机分别由六台电脑构成,其中一台服务器PC,一台工程师PC和四台工作站PC构成。工程师PC与主工作站PC安装有双端口的ModbusPlusPCI通讯适配卡,与各个PLC之间构成一个冗余的ModbusPlus网络,完成对配料系统上数据的采集和各个部分的操作控制。喂料系统采用冗余的网络设计,以提高配料的安全性和稳定性。

各个计算机的功能如下:

一般的情况下,主工作站负责与PLC进行数据的交换,另外的三个工作站通过工业以太网(TCP/IP)的形式向主工作站调用画面和数据。当主工作站出现故障时,可以立即切换到工程师PC,由工程师PC对配料进行控制操作,以保证配料可以顺利运行。

工程师PC的主要功能是负责设计和更改程序,包括上位机画面的组态和PLC程序,同时它也可以充当主工作站来使用。总之,工程师PC为功能最齐全的,最为重要的核心计算机。

服务器PC的功能是备份所有的控制程序;保存配料系统中关于温度;压力;张力;速度等的历史数据(可以保存两年时间的数据);保存配料系统的报警记录和配料系统的工艺配方。

2PLC部分

整个上料系统由施耐德公司的PLC组成,分别完成配料中关于速度,温度,压力,张力及逻辑的控制。与上位机进行通讯以完成数据的交换。同时为了改造时I/O扩展的需要,在各个PLC中,根据实际需要分别各自构成了一个RIO网络,一个Modbusplus网络和一个Interbus网络。

这里对主网络ModbusPlus和冗余网络的设计做简单的介绍:(1):ModbusPlus网络是一种高速对等通信网络,网络间节点的数据共享十分简单。ModbusPlus网络最多支持32个对等的节点,其通讯距离可达450m。(2):冗余网络的设计:网络在高可靠性的应用中,冗余线电缆用来实现在两个独立的线缆系统中,进行ModbusPlus通信,每一次进行的信息传输,都会对电缆的可靠性进行检查和验证。如果其中一条线缆发生故障,系统会自动转换到另外一根线缆,发生故障的电缆会在网络统计中加以标识,如果线缆发生了故障,在该线缆修复之前,网络将一直使用第二根线缆进行工作。

配料中各个PLC的控制功能如下:

PLC1―控制原料的运输和对原理的配比进行控制,同时对原料进行加热干燥处理;

PLC2―负责挤出机的温度和驱动系统的控制;

PLC3―负责纵拉和横拉的温度和驱动系统的控制;

PLC4―负责牵引和收卷部分的驱动控制。

控制软件的应用

Monitorpro软件

在人机界面的组态采用了施耐德公司的Monitorprov6.5作为程序开发的软件平台。工程师PC中安装了开发版软件用于设计和修改画面,在主工作站PC中只安装了运行版软件,其他的三个工作站中安装了WebClient软件通过TCP/IP网络调用主工作站的画面。Monitorpro运行于WindowsNTV4.0操作系统平台之上,以保证系统运行安全性和稳定性。在界面中,设计了实时生产过程监控功能;设备开关控制功能;报警自动检测,记录和显示功能;故障自动诊断功能;实时和历史趋势图显示功能;各种报表统计和打印功能。

Concept软件

PLC的编程软件为ConceptV2.2XLSR2。Concept软件编辑器支持5种IEC编程语言:功能块图表(FBD);梯形图(LD);顺序功能图(SFC);指令表(IL);结构化文本(ST)。

本控制系统编程中,采用了FBD与LD两种语言进行编程。在FBD语言中,通过IEC61131-3功能块图表语言,可以把FBD内的变量与基本功能,基本功能块(EFB)派生功能块(三种FFB类型)进行合并。Concept提供了多种用于FBD编程的带有预定义EFB的功能块库。在这些库中,EFB根据应用程序的类型进行分组,以便于用户查找。在FBD编辑器中,用户可以显示,修改和载入初始值,也可以显示当前值。

总结

称重投料系统经过两个多月时间的安装和调试后正常运行。本配料系统实现了监控自动化和智能化,并具有安全,可靠,快速,方便以及扩展性强等优点,体现和实现了施耐德控制技术的强大功能。到目前为至,整个控制系统运行稳定,可靠,性能指标达到工艺要求。